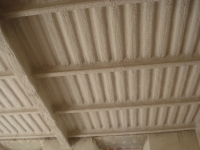

- Hormigón civil proyectado vía húmeda. (Shotcrete).

La técnica del hormigón proyectado en vía húmeda o shotcrete, permite realizar el llenado del hormigón sin necesidad de encofrado, solo es necesario para la utilización de este método contar con una superficie firme, y la correspondiente malla o armadura, pudiendo ser esta, tierra, piedra, arena o un tabique de madera o metálico.

Esto lo hace ideal ya que pueden llenarse los muros de frente sin la dificultad de hacerlo por bocas de carga, con sus correspondientes demoras y complejidad y sin riesgos de que queden “nidos” sin llenar.

Las propiedades del hormigón proyectado son similares o superiores a la de un hormigón instalado de manera convencional de las mismas características, la estructura interna del hormigón proyectado consta de áridos más finos (máximo 12 mm), y mayor contenido de cemento. La relación agua cemento es más baja (asentamiento 6 ± 2) y su compacidad más alta, lo que incide en la porosidad. La terminación regleada es rugosa pero puede ser alisada con fratacho o llana.

Los valores de la resistencia a la compresión están entre 200 kg/cm2 y 450 kg/cm2.

El material se entrega sobre la bomba directamente del camión mixer, lo que reduce los costos de mano de obra para la elaboración en sitio posibilitando mayor producción por día, (entre 15 y 30 m3 /día), asegurando la calidad del hormigón elaborado en una planta dosificadora de acuerdo a elevados estándares de calidad.

Los usos más habituales del hormigón proyectado en vía húmeda son muros de contención, submuraciones, taludes, túneles, depósitos de agua y piscinas, fundamentalmente en obras donde el armado y desarmado de encofrados impactan de manera importante en el costo del hormigón y en obras donde la velocidad de instalación son necesarias para la rápida habilitación o puesta en marcha.

Al hormigón proyectado se le puede agregar fibras de acero o polipropileno lo que mejora las propiedades de resistencia a la tracción, corte, flexión, impacto y desgaste.

También se pueden agregar aditivos ya sea en el mixer como en la pistola, como hidrófugos o acelerante de fragüe, este último lo hace apto para proyectar en losas sobre cabeza sin necesidad de ningún tipo de encofrados.

- Hormigón civil proyectado vía seca. (Gunitado).

La proyección de hormigón en vía seca o gunitado es el procedimiento mediante el cual un hormigón o mortero seco, generalmente mezclado a pie de obra, sin agregado de agua, es transportado neumáticamente a través de una manguera o cañería, agregándosele el agua a alta presión en el extremo de salida, elaborando de esta manera el hormigón.

Mediante éste sistema, es posible realizar con éxito la adherencia de dos materiales de distintas características, sin necesidad de utilizar un puente de adherencia. La alta velocidad del disparo del chorro del material (50-100 m/seg), hace que las partículas finas penetren en los microporos de la pared base, formándose una cama en la que comenzarán a incrustarse los áridos de mayor volumen, iniciándose así el proceso de formación de la estructura granular.

La ausencia total o parcial del encofrado al aplicar el gunitado, y la adaptabilidad a la realización de formas estructurales especiales a gran velocidad, auspicia un gran incremento en el uso de éste método.

La conducción del mortero u hormigón que se transporte neumáticamente por la manguera hasta la pistola, permite la aplicación a gran distancia de la máquina gunitadora aproximadamente 200 metros en horizontal y hasta 100 metros en altura.

La instalación de concretos refractarios por medio del sistema de proyección (gunitado), ofrece la posibilidad de combinar la amplia oferta de concretos refractarios disponibles, como refractarios convencionales, refractarios antierosivos, refractarios de bajo cemento (del alta resistencia mecánica y química) y la diferente gama de concretos refractarios aislantes, con un método de instalación que permite una rápida puesta en marcha de los equipos a intervenir, acortando los tiempos de reparaciones programadas y de emergencia, con la importancia que eso significa para la industria.

También ofrecemos la instalación de concretos refractarios de manera tradicional, vertidos, previa instalación de formas o encofrados, para aquellos casos donde se requiera de concretos de altísima resistencia mecánicas, o en lugares de difícil acceso que puedan demandar concretos refractarios self flowing (autofluyentes) o en forma manual tipo hand pack para concretos refractarios antierosivos.

Estamos calificados para la instalación de revestimientos ignífugos en su amplia variedad de materiales, morteros cementicios, placas ignifugas y pinturas intumescentes ya sea para fuego de tipo celulósico o de hidrocarburos, en instalaciones industriales o estructuras civiles.

Podemos satisfacer la demanda de aquellos clientes que necesiten trabajos de fumistería tradicional, ya sean instalaciones nuevas o reparaciones, construcción de arcos, anillos y paredes de ladrillos refractarios o aislantes, estándares o especiales, estando en condiciones de interactuar con el cliente en la elección de los mismos de acuerdo a sus características: geometría, porosidad, composición química, etc.

Nuestro personal está capacitado para la instalación de revestimiento con fibra cerámica en sus diversas presentaciones, mantas, módulos, placas y masillas. Siendo esta una alternativa en equipos donde se requiere una gran capacidad de aislación, debido a su baja conductividad térmica, aportando muy bajo peso a la estructura, producto de su baja densidad.

La fibra cerámica es ideal para revestimiento de hornos de tratamiento térmico, hornos tipo hot oil para destilación de petróleo o sus derivados, hornos eléctricos, sellados de juntas y puertas de hornos y aislación exterior de turbinas de generación eléctrica.

Proyección de mortero de cemento sobre paneles de espumaplast, con malla electrosoldada de acero.

Alto rendimiento de proyección diaria, bajando sustancialmente la relación m2/mano de obra, lo que redunda directamente en menores costos y avance mas rápido de obra.

Aplicable a todos los sistemas Concrespuma, Penta Wall y otros